在現代gao端裝備制造領域,如航空航天、新能源汽車及精密機械中,聚合物基復合材料因其高比強度、耐腐蝕及可設計性強等優點得到廣泛應用。其中,球頭連接件作為關鍵的運動和承力部件,其連接界面的力學可靠性直接決定了整體結構的安全性與耐久性。如何科學準確地評估球頭與基材界面之間的結合強度,成為材料研發與質量控制的核心環節。

科準測控小編認為,依據國際通用標準開展規范的壓縮剪切測試,是驗證該類連接件性能的有效手段。本文將圍繞ASTM D3410標準,詳細闡述復合材料球頭壓縮剪切測試的原理、所需儀器及詳細操作流程,為相關領域的工程師和研究人員提供一套清晰、可靠的測試方案。

一、測試原理

壓縮剪切測試的核心原理是:通過特制的夾具固定帶球頭的復合材料試樣,然后由萬能試驗機對球頭部分沿其軸向施加恒定的壓縮載荷。該載荷會轉化為作用在球頭與基材連接界面上的剪切應力。

隨著載荷不斷增加,界面處的應力逐步累積,直至試樣發生失效。失效模式通常為球頭從基材中剪切脫出、基材劈裂或兩者混合模式。通過試驗機系統實時采集并記錄的載荷-位移曲線,可以精確計算出材料的最大剪切強度、屈服強度、斷裂能等關鍵力學性能指標,從而定量評價球頭連接的承載能力和可靠性。

二、測試標準

ASTM D3410標準——《聚合物基復合材料球頭連接件壓縮剪切性能的標準試驗方法》。

三、檢測設備與試樣

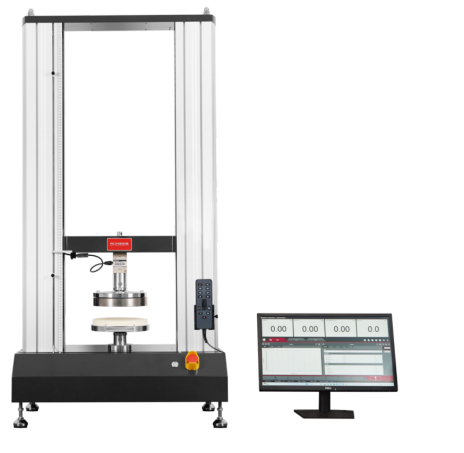

1、KZ-DSC-20萬能材料試驗機

2、定制工裝夾具

根據ASTM D3410標準要求和試樣幾何形狀專門設計的壓縮剪切夾具。該夾具需確保試樣被牢固夾持,同時保證加載力軸線與球頭軸線重合,防止產生非正常的彎曲或扭轉力矩。

3、試驗條件

樣品名稱:聚合物基復合材料球頭連接件

試驗溫度:室溫 (23±2°C)

試驗類型:壓縮剪切

四、測試流程

步驟一、試樣準備:按ASTM D3410標準規定加工制備球頭連接件試樣,確保球頭與基材界面完好,無初始損傷。測量并記錄試樣連接界面的直徑,用于后續計算剪切面積。

步驟二、設備校準:開啟KZ-DSC-20萬能試驗機,預熱并進行載荷和位移傳感器的清零及校準工作。

步驟三、夾具安裝:將定制工裝夾具正確安裝到試驗機的上下壓頭上,確保上下夾具對中。

步驟四、試樣裝夾:將試樣基材部分可靠地固定在下夾具中,確保球頭部分垂直向上。調整上夾具,使其與球頭頂部穩定接觸,但不預加載荷。

步驟五、參數設置:在試驗機控制軟件中設置測試參數:

試驗類型:壓縮

控制模式:位移控制

加載速率:根據ASTM D3410標準規定設置恒定的橫梁位移速率(通常為1~2 mm/min)。

終止條件:設置為載荷下降至最大載荷的50%或試樣wan全分離。

步驟六、開始測試:啟動試驗機,開始施加壓縮載荷。設備將自動記錄整個過程中的載荷和位移數據,并繪制實時曲線。

步驟七、數據采集與觀察:密切關注測試過程,記錄試樣的失效模式(如界面剪切破壞、基材破壞等)。

步驟八、試驗結束:當達到設定的終止條件后,試驗機自動停止。取下失效試樣,并對斷口進行初步觀察記錄。

步驟九、數據分析:根據采集到的最大失效載荷(F_max)和已知的剪切面積(A),計算剪切強度(τ):

τ = F_max / A

同時可從載荷-位移曲線中分析屈服點、剛度等其它性能參數。

以上就是小編介紹的有關于聚合物基復合材料球頭連接件壓縮剪切測試相關內容了,希望可以給大家帶來幫助!如果您還想了解更多關于聚合物基復合材料球頭連接件壓縮剪切測試方法、標準和視頻,電子萬能試驗機操作規程、使用方法,萬能材料試驗機規格型號、使用說明、用途、圖片、操作規程,萬能拉力試驗機作業指導書、使用說明書、檢測標準、誤差如何調整、廠家、原理、操作規程,電子拉力試驗機操作規程、使用方法視頻、使用說明、型號、作業指導書和用途等問題,歡迎您關注我們,也可以給我們私信和留言,科準測控技術團隊為您免費解答!